Sistemi MES, IIoT e Industria 4.0 tra ostacoli e opportunità

22.10.2018 - Articolo, Veronica Peressotti

L’Internet of Things è oggi considerata una delle tecnologie 4.0 che, tra sfide e opportunità, rivoluzionerà il modo di gestire la produzione. In questo scenario di innovazione ci si chiede: come cambierà il ruolo del software di gestione della produzione e dei sistemi MES all’interno della fabbrica 4.0?

La possibilità tecnica di collegare a una rete informatica degli oggetti anche semplici come lampadine, sensori, utensili, contenitori che, attraverso schemi di indirizzamento unico, sono in grado di interagire tra loro e cooperare coi processi produttivi per raggiungere uno scopo specifico, ha dato il via al concetto di “Internet delle cose” (“Internet of Things” o, abbreviato, IoT).

Uno degli ambiti in cui si sente più parlare dell’applicazione di tecnologie IoT è sicuramente quello dei processi di fabbrica, conosciuto col termine “Industrial Internet Of Things” (IIoT) e considerato uno degli elementi fondanti della 4° rivoluzione industriale che, assieme alle altre tecnologie dell’Industry 4.0, trasformerà il modo di pensare la fabbrica, i processi e le relazioni all'interno di tutta la supply chain, portando alla realizzazione di veri e propri nuovi modelli di business.

A conferma dell’effetto dell’IIoT non solo sulle imprese manifatturiere ma su tutte le aziende product-oriented, un recente studio di Forbes identifica le 5 aree aziendali in cui l’IoT ha il più elevato impatto in termini di business. Il 45% dei rispondenti (composto solo in parte da manager di aziende manifatturiere) definisce prioritaria l’applicazione di queste tecnologie ai processi produttivi (Forbes, 2018).

4 ostacoli tecnici all'IoT in fabbrica

Se dal punto di vista del business la visione è positiva e ottimistica, dal punto di vista tecnico va detto che l’implementazione di soluzioni IIoT può rivelarsi un’attività tutt’altro che semplice. In un recente studio di Forbes (Forbes Insights (2018), “Intelligent world - the state of the IoT”), infatti, sono stati identificati quattro ostacoli principali all’uso di tecnologie IoT in fabbrica.

-

Il primo riguarda la complessità di integrazione con tecnologie, impianti e macchinari già esistenti. L’acquisto di un macchinario industriale comporta un investimento piuttosto elevato, per questo motivo difficilmente viene sostituito prima dei 20 anni di utilizzo. La realizzazione di un progetto di IIoT può, quindi, diventare complessa a causa dell’integrazione con sistemi legacy.

-

Un secondo ostacolo all’implementazione dell’IIoT è dato dal proliferare di numerosi protocolli industriali con i quali la tecnologia IoT deve comunicare per poter realizzare l’integrazione con macchine e dispositivi. Ogni protocollo ha le sue regole, le sue criticità e vantaggi e, non essendoci uno standard comune, è necessario identificare i protocolli per ciascun caso d’uso e assicurarsi che le tecnologie scelte siano compatibili con l’intera piattaforma.

-

Un terzo aspetto potenzialmente critico è quello relativo alla connettività dei dispositivi IoT. È importante che il flusso di dati sia rapido e affidabile, questo significa garantire la sicurezza del dato tramite adeguati sistemi di criptazione e, allo stesso tempo, la massima efficienza in termini di consumo elettrico e di banda. Si tratta di due aspetti chiave se si pensa a uno scenario in cui migliaia di dispositivi comunicano tra loro collegandosi a una rete wireless.

-

Infine, Forbes segnala la mancanza di adeguate best-practice a disposizione degli esperti IT per poter capire come configurare o programmare hardware e software collegati al mondo IoT e per poter gestire eventuali inconvenienti e problematiche, quali, per esempio, intrusioni nei dispositivi connessi alla rete.

Con una sempre maggiore diffusione dell’IoT, la situazione, secondo Forbes, andrà complicandosi: sia i dispositivi hardware, sia il software diventeranno sempre più evoluti e sofisticati, ci saranno nuovi standard, protocolli e opzioni di connettività. Per tenere il passo con questi cambiamenti tecnologici, le imprese dovranno assicurarsi che questi nuove funzionalità siano compatibili con i macchinari, i sistemi e i processi già esistenti.

Le opportunità e i vantaggi dell'Industrial Internet of Things

Nonostante le attuali criticità, sono molte le opportunità offerte dall’IIoT. Come dichiarato da Rich Rogers, dirigente del gruppo Hitachi Vantara, in una recente intervista a Forbes (2018), l’IIoT permette, da un lato di ottenere completa visibilità in tempo reale su quanto sta accadendo in fabbrica e, dall’altro, di rendere autonomi macchine e impianti di produzione.

Grazie alla tecnologia IIoT che mette in comunicazione macchine, sensori, dispositivi, applicazioni e oggetti fisici, i dati relativi a tempi, quantità, ordini, fermi o eventuali altre problematiche derivanti dal processo produttivo possono essere comunicati in tempo reale dagli impianti di produzione. In questo modo è possibile, per esempio, individuare in modo tempestivo eventuali difetti in produzione e verificare in tempo reale l’aderenza del prodotto alle specifiche di realizzazione, con rilevanti effetti positivi sulla qualità del prodotto e del servizio.

Alla luce di quanto illustrato, ci si chiede se la precedente architettura standard e i sistemi applicativi di fabbrica tradizionali sono ormai da considerarsi sorpassati o se possono convivere con queste nuove tecnologie.

L’IIoT è, di fatto, un nuovo modo per mettere in comunicazione macchine e dispositivi con le tradizionali applicazioni industriali utilizzate in fabbrica, quali sistemi SCADA, sistemi MES e ERP.

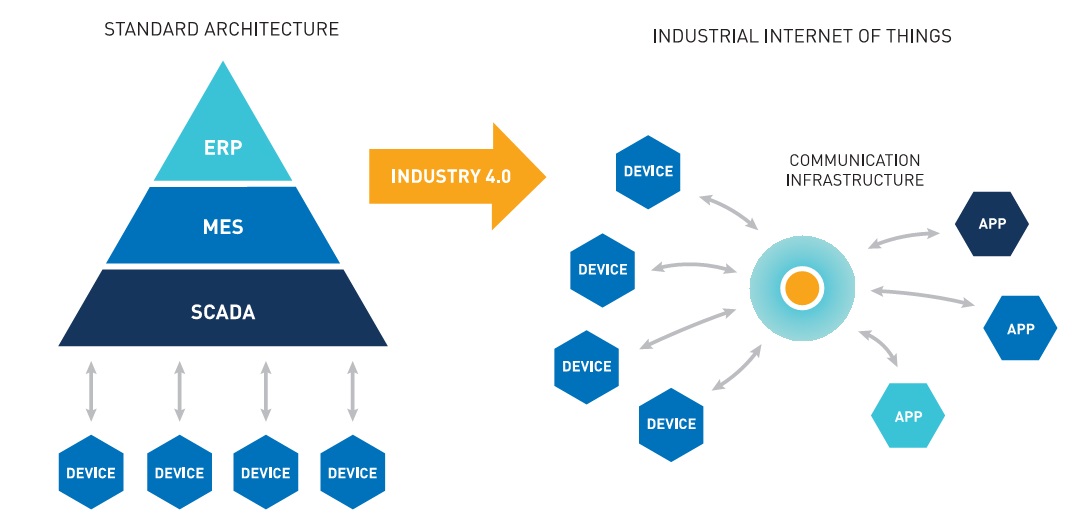

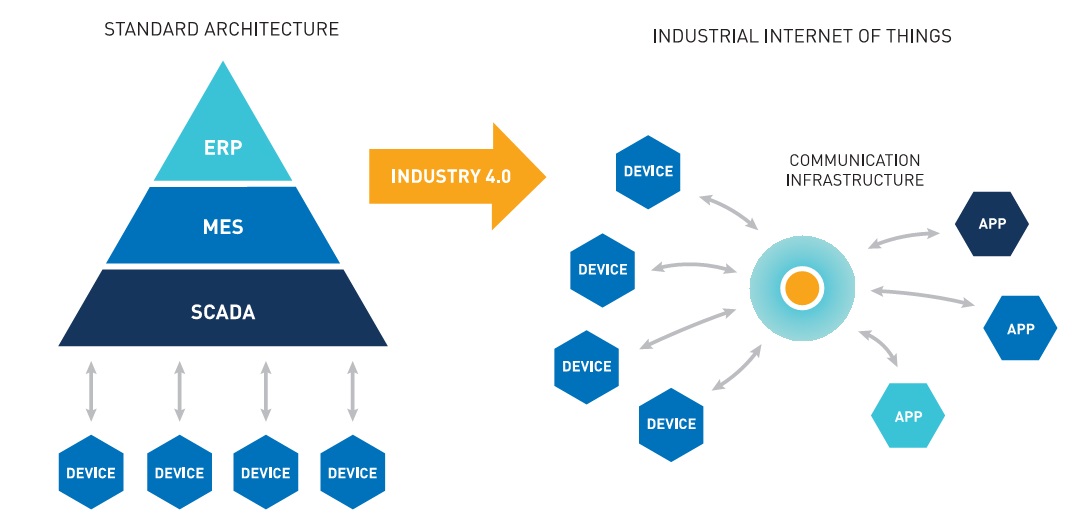

Dal punto di vista logico-architetturale, l’applicazione delle tecnologie IoT al manifatturiero rivoluziona lo schema logico-architetturale che collega le diverse soluzioni software presenti in fabbrica, dalle applicazioni SCADA ai sistemi MES e gestionali ERP.

Nell’impostazione standard, infatti, l’architettura delle soluzioni presenti in fabbrica segue uno schema piramidale dove i sistemi MES rappresentano il collegamento tra il livello business ed il processo produttivo alla base della piramide.

L’Industrial Internet of Things cambia questo schema introducendo nuove regole del gioco: si passa dai dispositivi collegati alle applicazioni, ad applicazioni e dispositivi collegati ad una infrastruttura di comunicazione centrale, rompendo la rigidità dello scambio di dati verticale tra i diversi livelli della piramide.

IIoT e sistemi MES: nuovi ruoli e nuove opportunità

Nell’ambito di questa nuova modalità d’interconnessione tra sistemi, tecnologie e componenti vecchi e nuovi, i sistemi MES (Manufacturing Execution System) hanno bisogno di reinventare il proprio ruolo. Restare ancorati allo schema tradizionale comporta il rischio di un progressivo isolamento e dell’esclusione dalle nuove opportunità della Industria 4.0, pertanto è necessaria un’evoluzione verso un’architettura aperta e un paradigma di comunicazione e collaborazione che va oltre i confini della fabbrica (Tecnest, 2017).

Con le nuove tecnologie dell’Industria 4.0, infatti, le aziende manifatturiere possono creare nuove forme di collaborazione tra produttori, fornitori e clienti e, all'interno delle imprese stesse, possono attivare il dialogo tra macchinari, sistemi, attrezzature e mettere in connessione interi stabilimenti anche distanti fisicamente e logicamente tra loro. Si parla infatti di integrazione orizzontale e di collaborative manufacturing: si passerà da una organizzazione a silos, monolitica e verticale, a una visione integrata e aperta basata sulla collaborazione tra persone e tra sistemi intelligenti.

In questo contesto i sistemi MES e le tradizionali applicazioni di fabbrica non perdono la loro importanza all’interno di un sistema informativo per la gestione della produzione, anzi, il loro ruolo è sempre più centrale per gestire ed elaborare il gran numero di dati raccolti dal campo con queste nuove tecnologie.

Secondo la visione di Tecnest, il valore aggiunto del software all’interno della fabbrica 4.0 è legato in particolare alla capacità di convogliare e rendere disponibili in tempo reale tutte le informazioni raccolte in fabbrica e di integrarle con l’aspetto umano, unendo i principi del collaborative manufacturing e dell’Internet of Things nel nuovo concetto di Human Centered Manufacturing.

Al cuore dell'industria del futuro c’è l’informazione generata all’interno della fabbrica che dovrà essere gestita e trasformata, grazie all’intervento umano, da semplice dato a conoscenza utile per migliorare i processi e la catena del valore. L’operatore di fabbrica può, ad esempio, visualizzare la propria work list di reparto e integrare i dati raccolti dai dispositivi IoT con quelli relativi allo svolgimento della propria attività in reparto (set-up della macchina, dichiarazione inizio-fine lavorazione, dichiarazione fermi con causali, ecc.). Il manutentore può visualizzare sul suo terminale mobile l’elenco delle attività di manutenzione preventiva da svolgere o dei set-up di macchina previsti dal piano di produzione che necessitano di una sua azione oppure ricevere avvisi in tempo reale su malfunzionamenti o condizioni di allarme per i quali è necessario intervenire. Il supervisore di reparto, invece, ha a disposizione tutte le informazioni per tenere sotto controllo lo stato della produzione sulle diverse linee e prendere decisioni in caso di problemi o necessità (Tecnest, 2017).