Il MES e la Tracciabilità di prodotto e processo nel Discrete Manufacturing

28.10.2013

Le attuali condizioni di mercato hanno portato le aziende italiane a dover operare a velocità frenetiche gestendo nel contempo un’enorme quantità di informazioni di prodotto attraverso una supply chain globale in espansione.

Ciò è particolarmente vero per le aziende operanti nell'ambito del Discrete Manufacturing (ad esempio per la aziende operanti nel settore dell'elettronica) per cui la riduzione dei tempi per l’introduzione di nuovi prodotti, la sempre maggiore pressione verso una diminuzione dei prezzi unita all'esigenza di garantire un'elevata flessibilità del mix produttivo, i requisiti di conformità alle normative ambientali e di qualità, le complessità tecnologiche e il crescente affidamento all’outsourcing convergono nel loro insieme a creare maggiori rischi in termini di qualità e affidabilità della produzione.

In questo contesto di mercato diventa sempre più importante gestire aspetti quali la tracciabilità di prodotto e processo, al fine di garantire maggiore sicurezza sui prodotti e trasparenza nella gestione della filiera, maggiore fidelizzazione del cliente e minori costi della non-qualità.

Tracciabilità e rintracciabilità

La norma ISO 9000 definisce la “rintracciabilità” come “la capacità di risalire alla storia, all’utilizzazione o all’ubicazione di ciò che si sta considerando”. Questo concetto si specializza immediatamente considerando la tracciabilità come il processo downstream che noti tutti gli elementi in ingresso permette di identificare un preciso lotto di prodotto e rintracciabilità come il processo upstream per cui partendo da un prodotto è possibile ritrovare l’origine di un’anomalia che ha causato la deviazione da quanto era atteso. Nel gestire un processo di tracciabilità fondamentale sarà la capacità di definire la precisione con cui rilevo le “tracce” (si distingue tra tracciabilità totale, semplificata o parziale), prioritario sarà stabilire quali saranno gli oggetti da rilevare (articoli generatori o trasportatori di lotti o matricole) e come dovrà essere gestito il consumo dei materiali (consumo seriale o parallelo, materiali critici o non critici, principali o secondari).

Non bisogna dimenticare, inoltre, che la tracciabilità è sempre strettamente interconnessa ai sistemi di identificazione, tra i principali ricordiamo le codifiche tramite barcode lineari o bidimensionali (es.: EAU/UCC, CODE-128, QR Code, DPMI Direct Part Marking Identification) e i sistemi RFID con lettura/scrittura singola o multipla (es.: TAG attivi, passivi e standard in HF, UHF, NFC Near Field Communication).La scelta del sistema di identificazione sarà sempre dipendente dall’ambiente produttivo e distributivo e dal prodotto, nonché al contenuto evolutivo o non evolutivo che si vuole dare i dati identificati.

Va osservato che la scelta del «corretto sistema di tracciabilità» sarà strettamente connessa alla sua «sostenibilità», al necessario bilanciamento tra risultati attesi ed efficacia ricercata in relazione al costo della realizzazione ed al suo impatto sulla struttura organizzativa.

Tracciabilità e Supply Chain

Oggi possiamo vedere la tracciabilità come qualcosa di sempre più interconnesso al processo distributivo e logistico da cui la sua naturale evoluzione da sistemi di tracciabilità interna (tutto ciò che è legato al preciso sito produttivo all’azienda e ai suoi processi) a sistemi di tracciabilità esterna ossia alla "tracciabilità lungo tutta la filiera produttiva e distributiva". Questo ovviamente porta ad affrontare una serie di tematiche quali, ad esempio, concertazioni preventive ed accordi contrattuali tra i vari attori volte a ottimizzare e a garantire una maggiore trasparenza e coesione tra i vari anelli della supply chain.

Tracciabilità e Vantaggio Competitivo

La tracciabilità non va più vista come un onere, una normativa, un limite regolamentare o legale da rispettare ma va intesa come un «qualcosa» che partendo da storia, condizioni e logistica del prodotto permette di migliorare la gestione della qualità, massimizzare il richiamo mirato dei prodotti difettosi, promuovere l’aumento dell’efficienza con innegabili effetti sulla sicurezza dei prodotti, sulla diminuzione dei costi della non qualità e sulla trasparenza lungo tutta la supply chain. Il tutto porta rapidamente ad un beneficio nel rapporto di fiducia verso il cliente ed agisce come un vero e proprio stimolo ed argomento di vendita e marketing: un ciclo virtuoso il cui fine ultimo è l’incremento del vantaggio competitivo.

Tracciabilità e Discrete Manufacturing: il caso MW FEP (settore elettronica)

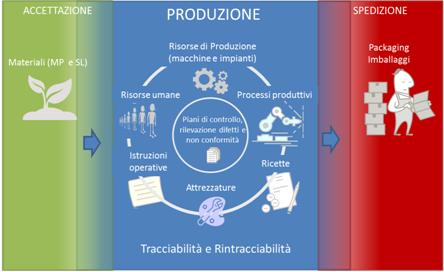

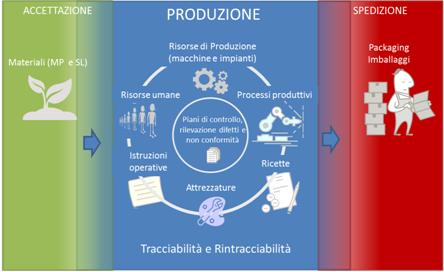

Ma cosa significa nel concreto gestire la tracciabilità e la rintracciabilità in un’azienda manifatturiera, in particolare nell’ambito della produzione discreta? Quali sono le entità e i processi coinvolti? Quali i limiti tecnici ed economici? E ancora quali sono gli strumenti software e i diversi metodi di identificazione a disposizione per garantire la tracciabilità e la rintracciabilità in produzione?

In occasione della ventesima edizione del prestigioso Global Logistics Expo 2013 di Bentivoglio (BO), Fabrizio Taboga (Tecnest) e Marco Fantuzzi (MW FEP) hanno affrontato il tema della tracciabilità di prodotto e processo in ambito Discrete Manufacturing attraverso l'analisi del case history di MW FEP, azienda del settore dell'elettronica operante nell'ambito ODM (Original Design Manufacturing) e EMS (Electronic Manufacturing Services). La presentazione riprende i concetti principali legati al tema della tracciabilità e rintracciabilità conosciuti in letteratura e spiega come tali concetti sono stati applicati nel caso specifico di MW FEP, azienda presso la quale Tecnest ha implementato un progetto MES (Manufacturing Execution System) in cui la gestione della tracciabilità si è rivelata un fattore competitivo determinante.

Questo articolo fa riferimento al case history di MW FEP spa, azienda operante nel settore dell'elettronica presso la quale Tecnest ha implementato un progetto MES in cui il tema della tracciabilità ha svolto un ruolo importante. Lo stesso case history è stato presentato al Global Logistics Expo 2013 di Bentivoglio (BO), evento di riferimento per gli operatori del mondo della logistica, del manufacturing e della supply chain.